Un sensor de temperatura de refrigerante es un dispositivo capaz de “traducir” la temperatura del medio en que se encuentra a un valor de resistencia, asociado a dicha temperatura, legible por la unidad de control del vehículo.

Dentro de estos dispositivos podemos encontrar una resistencia alojada dentro de la cápsula metálica del sensor, protegida por un aislante térmico.

NRF explica en su último artículo técnico la historia y evolución de este componente, así como su importancia en los actuales vehículos.

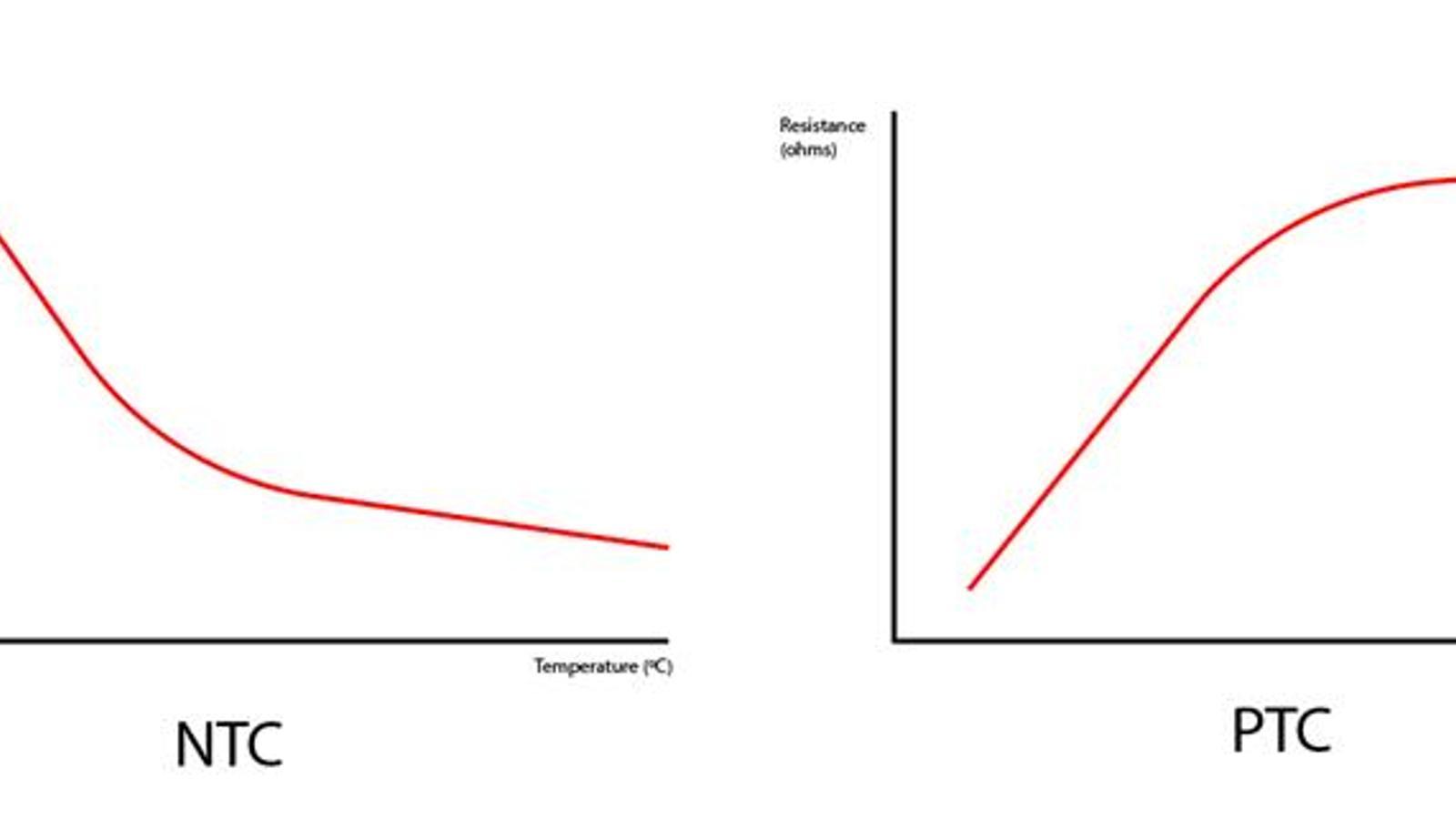

Actualmente se utilizan resistencias llamadas termistores, de los cuales encontramos dos tipos: NTC (Negative Temperature Coefficient) y PTC (Positive Temperature Coefficient)

Un sensor que incluya un termistor tipo NTC verá reducida su resistencia a medida que la temperatura aumente (es decir, menor número de ohmios cuanto mayor sea la temperatura). En el caso de un PTC será al contrario (mayor número de ohmios cuanto mayor sea la temperatura).

En automoción, la gran mayoría de los sensores de temperatura de refrigerante son de tipo NTC. Dentro de esta categoría, podemos encontrar varios tipos:

- Sensores de temperatura para informar a la unidad de control: Suelen ser de dos o cuatro pines. Incluyen uno o más termistores (uno por cada dos pines) y envían un valor de resistencia a la unidad, que elaborará un plan de acción cuando se alcancen valores críticos o límite. (Foto 4. Y 5.)

- Sensores de temperatura para los relojes de temperatura: También llamados “sender”. Son sensores de un solo pin, que hacen masa con el motor. Suelen ir roscados a un elemento metálico y su funcionamiento es enviar ese valor de resistencia a un reloj de temperatura, el cual mostrará (con una aguja o un display numérico) el valor de temperatura que registre.

- Sensores híbridos: Incluyen tanto al primer como al segundo tipo. Suelen tener tres pines, de los cuales dos de ellos sirven para informar a la unidad, y el otro cierra circuito al cuerpo metálico del sensor, mandando la señal al reloj de temperatura.

- Sensores con switch o termocontacto: Son un derivado del primer tipo, pero incluyen un termocontacto que permite la activación de los electroventiladores permitiendo pasar voltaje a los mismos. Se caracterizan por ser más gruesos. Es un sistema antiguo que está cayendo en desuso.

Un vehículo puede equipar uno o más sensores de temperatura. En vehículos de las décadas de los 80 y 90, en los cuales no había una electrónica muy sofisticada era muy común la configuración de sender y termocontacto (bien unidos en un solo dispositivo o bien por separado). La misión de estos dispositivos era mandar la señal a un reloj de temperatura (sender) y cerrar el contacto térmicamente para la activación de los electroventiladores (switch o termocontacto).

Con la implementación de las normativas Euro y la obligación de equipar sistemas de inyección en vez de los obsoletos e ineficientes carburadores, se hizo necesario un mejor control de la temperatura del motor para mejorar la eficiencia y las emisiones. En vehículos de los años 2000 en adelante se encuentran sistemas de inyección electrónica, tanto diésel como gasolina, que precisan saber la temperatura del motor para así ajustar el caudal que inyectan los inyectores.

Como ya sabemos, la eficiencia del motor aumenta con la temperatura, por lo que se reduce el caudal de inyección, reduciendo el consumo y sus emisiones, pero a su vez, sabiendo la temperatura del refrigerante, la inyección puede aumentar su caudal en arranques en frío, y su posterior funcionamiento hasta alcanzar la temperatura de trabajo.

En estos vehículos aún era común encontrar los llamados sender, unidos a un reloj de temperatura analógica, además del propio sensor que informaba a la unidad. Con el aumento de tecnología digital y el uso de relojes, displays y pantallas digitales, el uso de este tipo de sensores ha disminuido en favor de la utilización de los datos que la propia unidad de control del motor puede facilitar a este tipo de pantallas.

En vehículos de última generación equipados con filtros antipartículas (tanto gasolina, llamados GPF como en diésel, llamados DPF) se hace necesario para la unidad conocer la temperatura del motor, pues para la regeneración del filtro se deben cumplir una serie de características muy concretas.

Una de ellas es una temperatura de trabajo constante. Cuando se alcanza, la unidad puede mandar una señal al sistema de inyección para que realice una serie de “post inyecciones”, las cuales combustionan dentro del filtro antipartículas, quemando el hollín almacenado. Es lo que se conoce coloquialmente como “regeneración”.

Además, este tipo de sensores se utilizan también en sistemas de refrigeración equipados con termostatos controlados electrónicamente (MAP), que incluyen un elemento calefactor que permite calentar el elemento de cera del termostato a fin de reducir el tiempo de apertura del propio termostato. Cabe mencionar que los vehículos equipados con estos sistemas pueden trabajar a temperaturas mayores, por lo que se hace imprescindible el buen control de la temperatura del sistema.

Principales averías

Las principales averías de este tipo de sensor son:

- Fuga entre el sensor y su alojamiento: Con el tiempo y el uso, el elemento anti fugas que incorpora el sensor (junta tórica, arandela o sellador químico) puede deteriorarse, dando lugar a fugas de refrigerante.

- Fallo en el elemento sensible: Este elemento puede verse deteriorado bien por el paso del tiempo o bien por haber sido sometido a temperaturas extremas, para las cuales no ha sido diseñado.

Síntomas de un sensor defectuoso

Los síntomas principales son los siguientes:

- Fallos en la inyección: al no ser capaz de tener una lectura correcta de la temperatura, la unidad de control no es capaz de establecer una cantidad de inyección adecuada. En estos casos, la unidad adopta unos parámetros de inyección “de emergencia” que suelen ser mayores a los normales, lo cual implica un mayor consumo de combustible y una mayor emisión de gases contaminantes.

- Fallos en la activación de los sistemas de refrigeración forzada: si el sensor no es capaz de realizar lecturas de la temperatura, o sus lecturas son erróneas, pueden producirse fallos en la activación de los sistemas de refrigeración forzada del vehículo (electroventiladores o embragues viscosos electrónicamente controlados). Dos de los casos son la activación permanente de los sistemas, refrigerando en exceso el motor y aumentando el consumo del vehículo y el desgaste del motor, o bien la ausencia de activación de los mismos, permitiendo que el motor se sobrecaliente.

- Fallos en el reloj de temperatura del cuadro de instrumentos: Si este sensor falla, el usuario del vehículo no será capaz de saber con certeza a qué temperatura se encuentra su motor, impidiendo la prevención de averías mayores en caso de fallo en el sistema de refrigeración.

NRF ofrece más de 100 referencias de sensores de temperatura de tefrigerante, tanto para turismos como para vehículos industriales.