El cambio de estación suele suponer una variación en las condiciones climáticas, que afectan a muchos de nuestros hábitos, así como al desarrollo del trabajo diario en el taller de reparación de chapa y pintura. Estos cambios afectan a la aplicación y al acabado de los distintos productos utilizados, especialmente, a los barnices. Los fabricantes de pinturas y barnices lo tienen en cuenta y ofrecen una gama de productos para trabajar con normalidad, independientemente del clima. Por tanto, cuando se cambia de estación es hora de adaptar al barniz.

Los factores climáticos que más afectan a la aplicación y secado del barniz cuando se cambia de estación y, en consecuencia, a su acabado final son la temperatura, la humedad y la ventilación. El rango de valores adecuados para realizar la aplicación de barnices y pinturas en general son los siguientes:

- Temperatura: entre 18 y 25ºC.

- Humedad: entre el 40 y 60%.

- Ventilación: forzada verticalmente, sin corrientes de aire y a una velocidad media recomendada de entre 0,3 y 0,5 m/s.

Efectos negativos

Dentro de estos márgenes, el barniz muestra la viscosidad adecuada que permite obtener un acabado de calidad. Sin embargo, cuando estos valores no se dan durante la aplicación del producto y su posterior secado, existe un alto riesgo de que se produzcan efectos negativos por temperatura alta o baja. Entre los primeros están barniz poco viscoso; barniz que se seca más rápido y pierde capacidad de estirarse (nivelación); evaporación de disolventes entre manos más rápida, tendencia a aclarar los colores y aparición de defectos como piel de naranja, micro hervidos, aplicación seca o problemas de adherencia del barniz sobre el color. Los efectos negativos por baja temperatura pasan por barniz demasiado viscoso; tiempo excesivo de secado del barniz; evaporación lenta de disolventes; tendencia a oscurecer los colores; aparición de defectos como pérdidas de brillo y descuelgues o fallos de adherencia de la pintura. La humedad también tiene sus consecuencias. Si es elevada puede producir evaporación de disolventes entre manos y secado más lento, tendencia a oscurecer el color y aparición de defectos como pérdidas de brillo. Si es baja, evaporación de disolventes entre manos y secado más rápido de los normal y tendencia a aclarar el color.

La ventilación alta, por su parte, produce levantamiento de polvo, aclara los colores y el control de temperatura es inestable, mientras que la ventilación baja redunda en una circulación del aire y filtrado incorrectos y oscurecimiento de los colores.

Estas complicaciones que pueden aparecer durante la aplicación o tras el secado del barniz también afectan al sistema organizativo y productivo del taller, ya que el proceso de reparación se alarga más de lo esperado por la necesidad de solventar los problemas ocurridos. Las consecuencias que todo ello conlleva son:

- Inversión de tiempo adicional no reflejado en presupuestos o peritaciones provocado por la corrección de defectos o la repetición de trabajos.

- Reducción de la productividad y pérdidas económicas para el taller.

- Mayor consumo de pinturas, barnices y anexos de pintura que tampoco están incluidos en los presupuestos o informes de valoración.

- Ralentización o paralización del flujo de reparaciones.

- Incumplimiento de los tiempos de entrega, reducción de la calidad en el servicio ofrecido y pérdida de confianza en la marca.

- Carga y estrés laboral que conducen a un clima de trabajo agobiante y a una pérdida de calidad en la calidad ofrecida.

- Saturación o colapso de los equipos disponibles, especialmente en los equipos de lijado, pintado y secado.

Eliminar riesgos

Para eliminar estos riesgos asociados a las condiciones ambientales de trabajo inadecuadas es necesario acondicionar las instalaciones y los equipamientos a las nuevas condiciones ambientales y adaptar el comportamiento del barniz a las condiciones climáticas presentes en el momento de pintar. Para lo primero se recurre a equipos de ventilación, extracción y filtrados como las cabinas y plenums (plano aspirante) de pintado (fijos o móviles). Las cabinas de pintura ofrecen un aislamiento estanco y la posibilidad de controlar la temperatura y la humedad de forma más exacta y constante. Sin embargo, en los plenums se puede realizar el proceso de preparación de fondos, pero no se pueden obtener las mismas condiciones ambientales que en una cabina de pintura. Aun así, cuando las temperaturas de por sí ya son altas, es imposible reducir el calor en el interior de la cabina. De lo anterior se extraen dos conclusiones. Por un lado, existe riesgo cuando la temperatura ambiente se sitúa por debajo del rango ideal (18ºC) o la humedad relativa es muy alta (por encima del 80%). En segundo, del mismo modo, van a existir riesgos cuando la temperatura ambiental sea alta (por encima de los 26ºC) o la humedad relativa baja (por debajo de 30%) y la aplicación del barniz se efectúe en un ambiente con exceso de calor, independientemente del equipo de pintado que se utilice.

Para estos casos, es necesario adaptar el comportamiento del barniz a las condiciones climáticas presentes en el momento de pintar, con el objetivo de facilitar la aplicación y obtener el mejor acabado.

Barnices y catalizadores rápidos

Para conseguir lo anterior, la mejor solución es utilizar barnices de secado y catalizadores rápidos cuando la temperatura es baja. Los barnices de secado rápido están diseñados para ser aplicados cuando la temperatura ambiente es baja o en reparaciones de urgencia. Estos barnices agilizan las reparaciones de piezas sueltas y secan más rápidamente cuando la temperatura en la zona de aplicación es muy baja o la humedad muy alta. Algunos ejemplos de barnices acrílicos de dos componentes de secado rápido especialmente indicados para barnizar vehículos en invierno son Unix 550 de Roberlo, que seca en 1:15 min a 20ºC o 10 min a 50ºC; Kronox 620 de Roberlo, con un tiempo de secado total de 2 horas a una temperatura de 20ºC o 10 minutos a 50ºC; catalizadores y/o diluyentes añadidos a un barniz de secado estándar como Kronox 3200 de Roberlo, que, además de provocar el secado del barniz y ajustar su viscosidad respectivamente, intervienen en la velocidad de secado, pudiendo ser lentos, medios, rápidos y extra rápidos.

Lento se utiliza para aplicar el barniz cuando la temperatura supera los 25ºC o la humedad es muy baja. Se emplea para realizar pintados generales o parciales. Medio es la opción estándar, que se usa cuando los rangos de temperatura y humedad se encuentran entre los 18 y los 25ªC, y entre el 40 y 60% respectivamente. Son válidos para pintados sueltos, parciales o completos.

Rápido serían las variantes que se deben utilizar en la mezcla cuando la temperatura está por debajo de los 18ºC. Además, cuando las temperaturas son frías y existe riesgo de condensación, se recomienda no aplicar las pinturas hasta que el vehículo se haya atemperado dentro de la cabina. Extra rápido es la variante más novedosa y está indicada para aplicaciones cuando la temperatura es baja y no puede ajustarse. Recomendado para reparaciones parciales en caso de necesitar un extra de rapidez en ciertos trabajos, pequeñas piezas como molduras, tapas, etcétera.

Disolventes

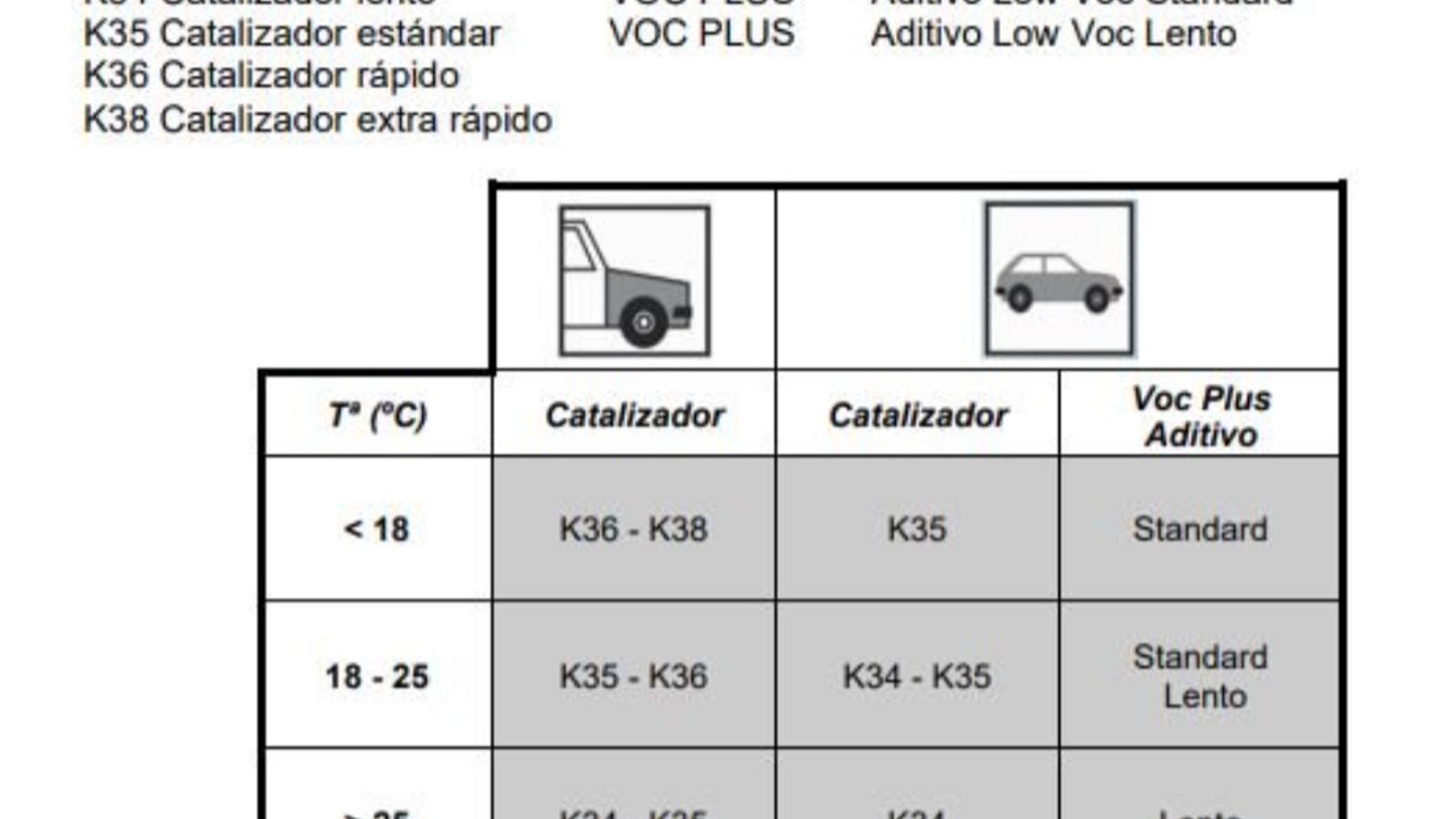

Los disolventes ayudan a la aplicación especialmente cuando las temperaturas son extremas. Existen versiones estándar y lentas. En la siguiente imagen se muestran dos extractos de fichas técnicas de barnices en las que se aprecia el rango de temperaturas de cada uno y los catalizadores que hay que usar en cada caso: