Cuando la situación del mercado parecía restringir la utilización de los motores de gasolina a modelos de alta gama, la adopción de las nuevas técnicas de inyección directa, heredadas de los sistemas diésel, que permiten superar la normativa de emisiones con mayor facilidad y acercarse a sus aquilatados niveles de consumo de combustible, ha permitido el renacer de los modelos propulsados por gasolina.

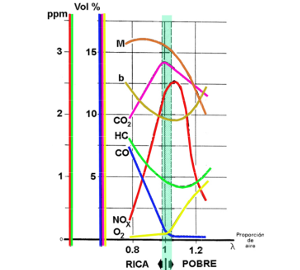

En los motores de explosión de gasolina, la relación entre el aire y el combustible, también llamada factor lambda, es un aspecto determinante en el funcionamiento del motor:

- La mezcla estequiométrica produce una combustión ideal, en la que los hidrocarburos del combustible y el oxígeno del aire reaccionan completamente y producen el calor que permite el movimiento del motor, así como CO2 y H2O. Esta mezcla está formada por 14,7 partes de aire por cada parte de gasolina. El factor lambda es igual a uno (λ = 1).

- La mezcla se considera rica cuando hay entre 10 y 14 partes de aire por cada parte de gasolina. La potencia del motor aumenta, aunque también el consumo de combustible y las emisiones de CO e hidrocarburos sin quemar. El factor lambda es inferior a uno (λ < 1).

- La mezcla se considera pobre cuando hay entre 15 y 17 partes de aire por cada parte de gasolina. El consumo de combustible desciende, aunque también la potencia del motor a plena carga. El nitrógeno del combustible reacciona debido al exceso de temperatura de combustión y se generan los óxidos de nitrógeno NOx. El factor lambda es superior a uno (λ > 1).

El dispositivo utilizado para la dosificación de la mezcla aire-combustible, desde los primeros años del automóvil hasta finales de los 80, fue el carburador. Su funcionamiento se basa en la pulverización de combustible que se produce por el efecto Venturi en un estrechamiento del conducto de admisión. La llegada del combustible al difusor se produce a través de un paso calibrado, procedente de una cuba.

El carburador evolucionó para adaptar convenientemente la dosificación de la mezcla de combustible a las necesidades de las diferentes fases de funcionamiento del motor; es decir, en cualquier rango de revoluciones, durante el funcionamiento al ralentí, al aumentar la solicitud de potencia, en retención, durante la puesta en marcha en frío, etc. A pesar de las mejoras que se realizaron en este dispositivo, la escasa precisión en la dosificación del combustible y, en consecuencia, el exceso de gases nocivos producidos en cada combustión huicieron que el carburador fuera cayendo en desuso en favor de la inyección.

Las primeras inyecciones mecánicas de gasolina, como el sistema Kugelfischer, de diseño similar a las bombas diésel, se comenzaron a utilizar en los años 70 en modelos de altas prestaciones. En aquella época, se presentó el que fue el sistema de inyección mecánica más usado durante mucho tiempo: el K-Jetronic, en el que un dosificador-plato sonda proporcionaba un caudal de combustible a los inyectores que podía variar en función del desplazamiento provocado por la corriente de aire de entrada al motor en las distintas condiciones de funcionamiento.

Las evolución del sistema, el KE-Jetronic, apareció junto con la aplicación masiva de la electrónica al automóvil; como principal novedad, el dosificador-distribuidor incorporaba un regulador de presión de combustible, accionado por una unidad de control en función de la información recibida por los sensores de temperatura y posición de mariposa, y por primera vez, de un sensor de oxígeno o sonda lambda.

Por su parte, el sistema de encendido, que había mantenido los platinos durante muchos años, fue sustituido por el encendido electrónico transistorizado, cuyo funcionamiento no estaba sometido al desgaste. La incorporación del sensor de posición y del módulo electrónico amplificador propiciaron un ángulo de cierre de primario variable en función de las revoluciones del motor y un salto de chispa de mayor tensión.

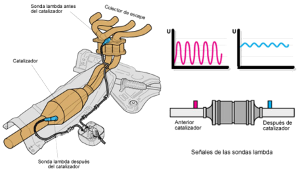

En los primeros años de la década de los 90, la aparición de las primeras normativas europeas anticontaminación obligó a los fabricantes a desarrollar el sistema de inyección con control de regulación lambda en bucle cerrado entre dos puntos. En estos sistemas, la unidad de control motor, que ya integraba las funciones de encendido e inyección, realizaba una medición de la cantidad de oxígeno de escape mediante la sonda lambda para calcular la riqueza de la mezcla. En función del cálculo realizado, y con la ayuda de una serie de sensores que permitían obtener una información precisa de la cantidad de aire de entrada al motor, se realizaba la dosificación de la mezcla por medio del control secuencial del tiempo de apertura de cada uno de los inyectores para conseguir valores de mezcla tan cercanos como sea posible al factor lambda igual a uno (λ = 1).

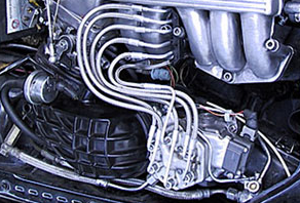

Las evolución que han sufrido algunos componentes del motor, como el colector de admisión de longitud variable, el variador de fase de distribución, los nuevos diseños de la cámara, la adición de una segunda sonda lambda de comprobación posterior al catalizador, la cartografía más elaborada, ha mejorado la eficiencia de la combustión de tal modo que han permitido que el sistema de regulación lambda en bucle cerrado se haya mantenido vigente, superando exitosamente varias de las normativas de emisiones... hasta la aparición de la última normativa europea, que reduce drásticamente los niveles de emisiones de CO2 permitidos.

La principal limitación de los sistemas de inyección indirecta venía dada por el elevado consumo específicífico del motor a cargas parciales como consecuencia de la estrangulación que se produce en la entrada de la mezcla aire-combustible en el cilindro. Dado que el único camino posible para superar la normativa de emisiones de CO2 pasaba por reducir el consumo de combustible, se hizo necesario aprovechar los conocimientos obtenidos en los motores diésel de las últimas generaciones para desarrollar la técnica de inyección directa de gasolina en la cámara, en detrimento de los sistemas de inyección indirecta en el colector de admisión que se venían utilizando hasta este momento.

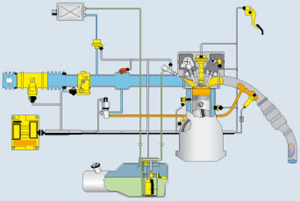

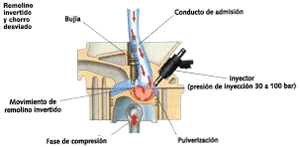

En el sistema de inyección directa, la cámara de combustión está diseñada de tal modo que la inyección se produce muy cerca de la bujía, generando una turbulencia cilíndrica que permite una combustión completa aunque se produzca en condiciones de exceso de aire. Debido a las elevadas condiciones de presión en las que se produce la inyección directa en la cámara de combustión, el sistema utiliza una bomba eléctrica de baja presión regulada por la unidad de control motor y de una bomba de alta, cuyos valores de salida hacia el raíl común dependen de la modulación realizada en la electroválvula de presión, puediendo oscilar entre los 30 y los 130 bares.

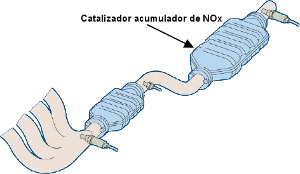

Para la medición de la mezcla de combustible, el sistema necesita de un sensor de oxígeno-sonda lambda lineal de banda ancha debido a los elevados valores de pobreza que pueden darse en determinadas condiciones de funcionamiento del motor, en las que la mezcla puede ser estratificada llegando a λ = 3. Los óxidos nítricos de escape que se producen debido a la elevada temperatura de combustión son reducidos hasta niveles que permiten superar la normativa legal, en parte por la acción del sistema de recirculación EGR, pero sobre todo, por la transformación que realiza el catalizador-acumulador de NOx que incorpora.

En los siguientes enlaces se facilitan algunos de los ejemplos de avería-tipo más representativos del sistema de combustible de gasolina, extraídos de la actividad diaria de asistencia y documentación de la plataforma https://www.averiasresueltas.com:

- https://www.averiasresueltas.com/tirones-fuertes-en-el-funcionamiento-del-motor/

- https://www.averiasresueltas.com/regulacion-de-la-presion-del-combustible-por-debajo-del-limite/

- https://www.averiasresueltas.com/por-que-el-testigo-senala-una-riqueza-excesiva-de-mezcla-en-el-combustible/

El sistema de inyección directa ha vuelto a poner en valor las virtudes tradicionales de los motores de gasolina frente a los diésel, como la mayor suavidad de funcionamiento, un nivel sonoro menor y de mayor calidad, y una superior capacidad para alcanzar altos regímenes de giro... aunque para mantener la potencia de sus antecesores de inyección indirecta sin comprometer los requisitos de eficiencia de consumo y emisiones de CO2 se haya hecho imprescindible la disminución de la cilindrada y la utilización del turbocompresor, inaugurando una tendencia tecnológica, actualmente en alza, denominada popularmente como downsizing.

Ante esta perspectiva, todo parece apuntar que la comercialización de vehículos impulsados por inyección directa de gasolina seguirá ganando cuota de mercado frente a los diésel, hasta que la normativa restrinja el uso de los automóviles propulsados por combustible fósiles a lugares alejados de los núcleos urbanos, donde no se podrá utilizar el vehículo a no ser que disponga de un sistema con función de propulsión híbrida eléctrica ocasional.